Przewody hydrauliczne, zwane potocznie wężami pneumatycznymi, są jednym z najistotniejszych elementów urządzeń i maszyn, w których nośnikiem energii są płyny, takie jak olej, roztwory chemiczne, woda lub sprężone gazy. Są one szeroko wykorzystywane w różnych gałęziach przemysłu, motoryzacji oraz budownictwie. Z uwagi na fakt, że węże pneumatyczne są narażone na długotrwałe działanie wysokich ciśnień, powinny być bardzo szczelne oraz wytrzymałe na oddziaływanie zróżnicowanych czynników zewnętrznych.

Efekt ten uzyskuje się na jednym z najważniejszych etapów produkcji, którym jest montaż idealnie dobranych końcówek. Proces ten określany jest jako zakuwanie węży hydraulicznych. Zakuwanie przewodów wymaga dużej precyzji oraz fachowej wiedzy specjalistycznej.

Rodzaje węży hydraulicznych

Podziału węży hydraulicznych dokonuje się przede wszystkim ze względu na ich przeznaczenie. Przewody mogą być wykonane z różnego rodzaju materiałów, które nadają im indywidualnych oraz specyficznych parametrów. Można je różnicować między sobą pod względem średnicy, zakresów dopuszczalnych ciśnień i temperatur oraz zastosowanych do ich budowy oplotów z drutu stalowego. Te ostatnie mają istotne znacznie, ponieważ wpływają na elastyczność węża, odporność na różnego rodzaju uszkodzenia oraz dopuszczalne zakresy ciśnień, które są w stanie wytrzymać.

Pod względem ilości warstw, możemy wyróżnić takie rodzaje węży hydraulicznych jak: jedno-, dwu- oraz czterooplotowe. Wybór odpowiedniego węża hydraulicznego powinien być uzależniony od warunków panujących w miejscu pracy. Pod tym względem wyróżniamy przewody wysokociśnieniowe, niskociśnieniowe, ognioodporne, wysokotemperaturowe oraz termoplastyczne. Niektóre węże powinny więc również spełniać normy dla pracy w środowisku niebezpiecznym, np. przy dużym stężeniu łatwopalnych gazów.

Jak wygląda zakuwanie węży hydraulicznych?

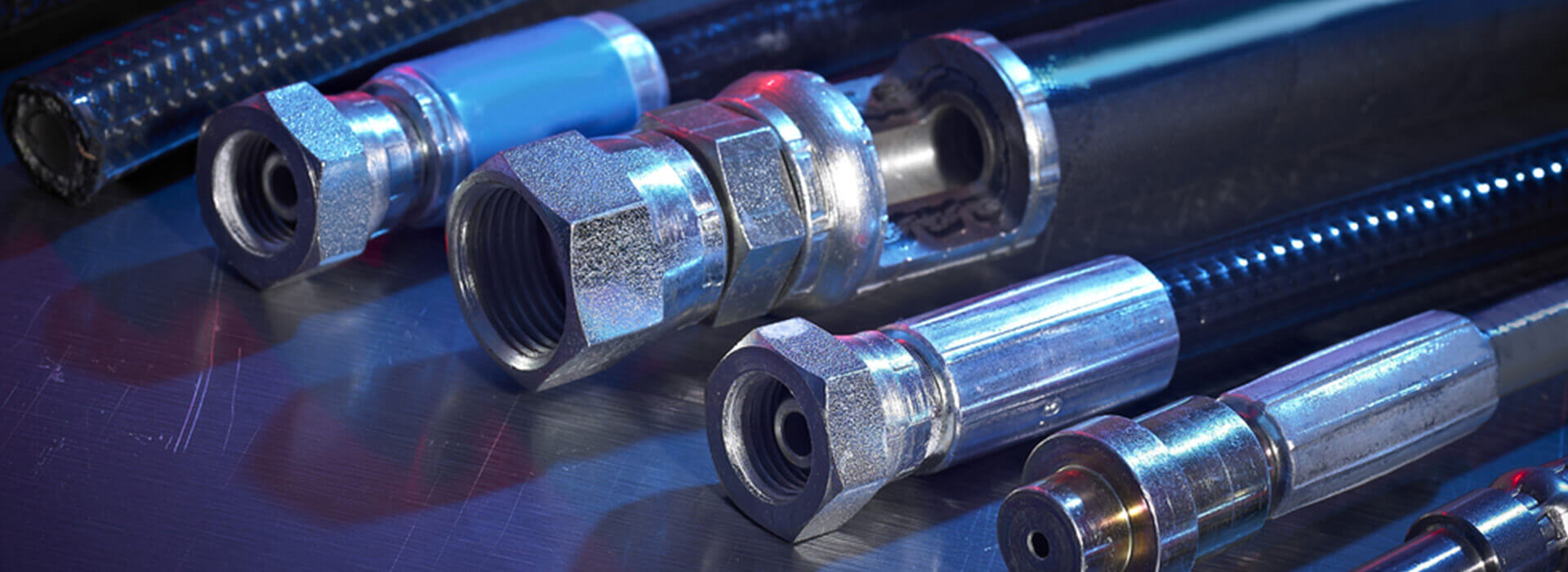

Zakuwanie przewodów hydraulicznych wymaga precyzji oraz fachowej wiedzy na temat dostępnych końcówek i węży. Każda końcówka, z uwagi na inne zakończenie, wymaga nieco innego sposobu montażu do przewodu. Różnią się one pomiędzy sobą długością gwintu oraz średnicą. Część z nich montuje się na stałe, a usunięcie jest możliwe jedynie poprzez przecięcie węża. Pozostałe zaś posiadają możliwość wykręcenia i pozostawienia do powtórnego wykorzystania, bez uszkodzenia przewodu.

W pierwszej fazie zakuwania należy przyciąć przewód na odpowiednią długość. W kolejnym kroku do otworu przewodu wkłada się odpowiednio dobrane metalowe końcówki, a na nie tulejki zaciskowe. Ostatnim etapem jest zaciśnięcie przewodu z dopasowaną końcówką za pomocą zakuwarki, zwanej też zaciskarką. Prawidłowo przeprowadzone zakuwanie węży hydraulicznych skutkuje połączeniem wszystkich elementów w jedną, nierozerwalną całość. Dzięki takiemu przygotowaniu, węże cechują się wysoką szczelnością oraz dużą odpornością na działanie ciśnienia. Więcej informacji na temat zakuwania przewodów hydraulicznych oraz ich rodzajów, znajdziesz na stronie profesjonalnej firmy z dziedziny hydrauliki siłowej Hydrotop.

Dodaj komentarz